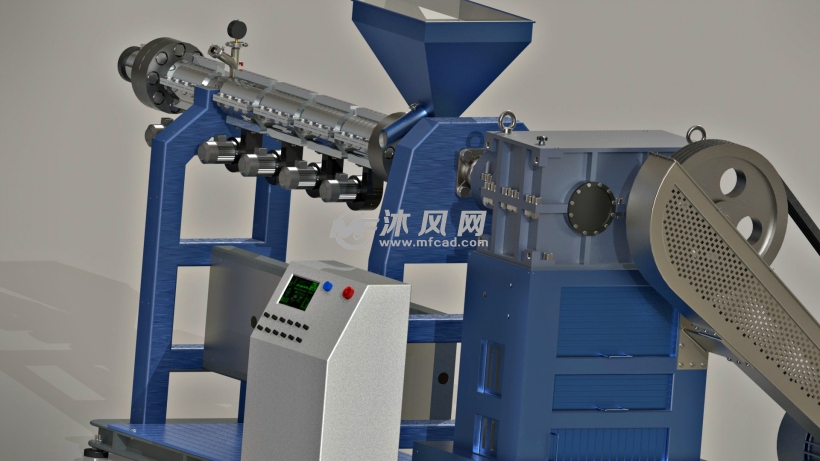

摘要:,,本次设计的塑料挤出机,旨在满足高效、稳定、可靠的塑料加工需求。该设备采用先进的结构设计,具备优良的塑化性能和挤出效率。通过优化加热系统和螺杆结构,实现了材料的高效混合与均匀加热,提高了产品质量。设备操作简单,维护方便,广泛应用于塑料制造行业。

本文目录导读:

塑料挤出机是一种重要的塑料加工设备,广泛应用于塑料制造、塑料回收以及塑料加工工业,其主要功能是将塑料材料加热、熔化,然后通过特定的模具将熔化的塑料挤出成所需的形状,本文将详细介绍塑料挤出机的设计过程,包括设计原理、主要部件、设计步骤以及优化建议。

设计原理

塑料挤出机设计原理主要基于塑料的流变学特性,在挤出过程中,塑料材料经过加热、压力作用,通过模具的缝隙流出,形成连续的型材,设计挤出机时,需考虑以下关键因素:

1、塑料材料的物理性质:不同塑料材料的熔点、粘度、密度等物理性质差异较大,设计时需根据具体材料进行调整。

2、加热与温控系统:确保塑料在挤出过程中能够均匀加热,并维持在适当的温度范围内。

3、压力控制系统:确保塑料在挤出过程中受到足够的压力,以保证挤出过程的连续性。

主要部件

塑料挤出机主要包括以下部件:

1、喂料系统:负责将塑料颗粒送入挤出机。

2、加热系统:对塑料进行加热,使其达到可塑状态。

3、螺杆系统:通过螺杆的旋转,推动塑料向前移动并混合。

4、模具系统:将塑化后的塑料通过特定的形状挤出。

5、切割系统:对挤出的塑料进行切割,得到所需的长度和形状。

6、控制系统:对整个挤出过程进行监控和控制。

设计步骤

1、确定设计目标:根据实际需求,确定挤出机的产能、挤出材料的种类、挤出产品的形状和尺寸等。

2、部件选型与设计:根据设计目标,选择合适的喂料系统、加热系统、螺杆系统、模具系统等部件,并进行详细设计。

3、绘制整体布局图:根据各部件的尺寸和功能,绘制挤出机的整体布局图。

4、控制系统设计:设计合理的控制系统,确保挤出过程的稳定与可靠。

5、原型制造与测试:制造原型机,进行实际测试,根据测试结果进行优化改进。

6、完工图纸与制造:根据优化后的结果,绘制完工图纸,进行批量生产。

优化建议

1、提高生产效率:优化螺杆设计,提高塑料的输送效率;优化加热系统,实现快速升温与均匀加热。

2、提高产品质量:优化模具设计,提高挤出产品的精度和表面质量;加强控制系统的稳定性,减少生产过程中的波动。

3、降低能耗:采用高效的加热与冷却系统,降低能耗;优化电机控制,实现节能运行。

4、提高设备可靠性:采用高质量的材料和制造工艺,提高设备的耐用性和稳定性;加强设备的维护保养,延长使用寿命。

5、智能化改造:引入自动化和人工智能技术,实现远程监控、故障诊断与预警,提高设备的智能化水平。

塑料挤出机设计是一项复杂的工程任务,需要充分考虑塑料材料的性质、加工需求以及设备性能等因素,本文详细介绍了塑料挤出机的设计原理、主要部件、设计步骤以及优化建议,为设计人员提供了一定的参考,在实际设计中,还需根据具体情况进行调整和优化,以满足实际需求,随着技术的不断发展,塑料挤出机将在性能、效率、智能化等方面得到进一步提升,为塑料加工工业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号